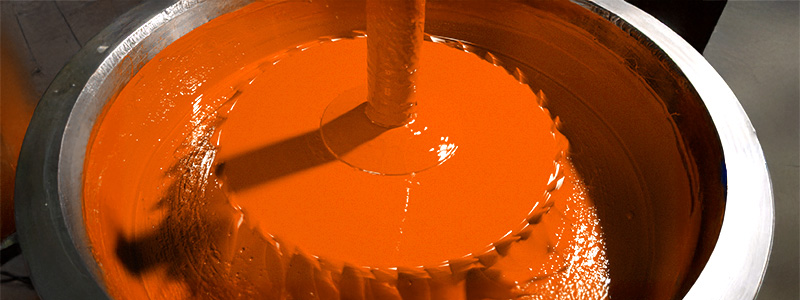

Em indústrias de tintas, resinas e vernizes, trabalhar com produtos que possibilitam a formação de atmosfera explosiva é um fator de atenção e riscos.

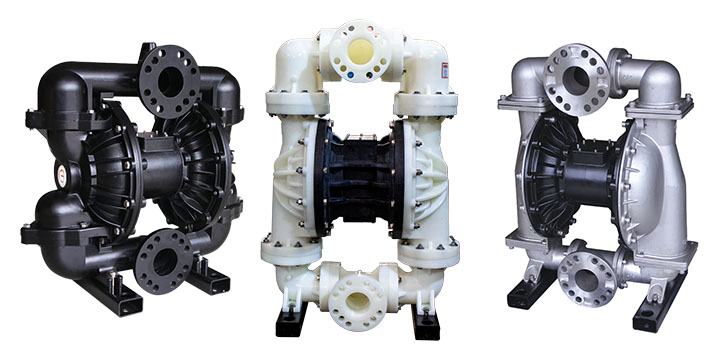

Por isso, a bomba pneumática é uma opção muito utilizada e indicada em aplicações nessas condições, pois é um equipamento que opera utilizando ar comprimido, onde dispensa o uso de um motor elétrico o que a torna potencialmente segura nessas condições. Além disso ela suporta variação de viscosidade e não se danifica com operação de liga e desliga constantes.

As bombas pneumáticas, se tornaram quase onipresentes nas plantas de tintas, resinas e vernizes porque conversam bem com a realidade do chão de fábrica, justamente pelas vantagens que oferecem:

- Trabalham de forma segura com ar comprimido;

- Dispensam a utilização de energia elétrica para o funcionamento;

- São autoescorvantes;

- Toleram ar e sólidos moderados;

- Aceitam descarga fechada sem danos;

- Exigem pouco para entrar em operação.

Recebimento e Descarregamento

No recebimento e descarregamento (caminhão, IBC, tambores), as bombas pneumáticas, simplificam essa etapa que costuma ser imprevisível devido a fatores como: altura de sucção variáveis, mangueiras longas e o fluido que às vezes chega frio e viscoso.

Da doca, o material segue para transferência interna e alimentação de tanques de processo. Aqui, o benefício é a simplicidade de controle.

A operação com bombas pneumáticas de ar comprimido, resolve e minimiza a exigência de segurança em zona classificada, e o autoescorvamento ajuda quando o operador precisa “puxar” o produto do fundo de um tambor. Nessa frente, elas funcionam quase como um “coringa portátil”, basicamente acopla-se, purga-se o ar, regula-se o ar comprimido e o descarregamento segue com controle suficiente para evitar golpes de pressão nas linhas.

As bombas pneumáticas conseguem lidar com solventes leves, emulsões aquosas, resinas em solução e pastas pigmentadas, tudo isso no mesmo turno. Essa diversidade é facilmente atendida com a escolha correta do tipo do material da carcaça e também do material dos elastômeros que entram em contato com o fluido, além de um ajuste de vazão feito no regulador de ar.

Paradas e partidas frequentes não penalizam a bomba; se o operador fecha a descarga para acertar um nível, o equipamento simplesmente “para” devido ao equilíbrio de pressão e não apresenta problemas como a queima do motor ou a quebra de selo mecânico.

Pré-Mistura e Alimentação

Na pré-mistura e alimentação do dispersor de alta rotação, mais conhecido como dissolver ou cowles, o que pesa é o cuidado com o produto e a tolerância a variações.

A mistura de solvente, resina e aditivos podem formar espuma ou puxar o ar se a sucção não for perfeita. A bomba pneumática lida com essas oscilações sem deformar reologia por cisalhamento excessivo.

Se a bomba estiver afogada e tiver um amortecedor de pulsação bem dimensionado, o fluxo se estabiliza e o dissolver trabalha no regime certo, sem perturbar o padrão de dispersão.

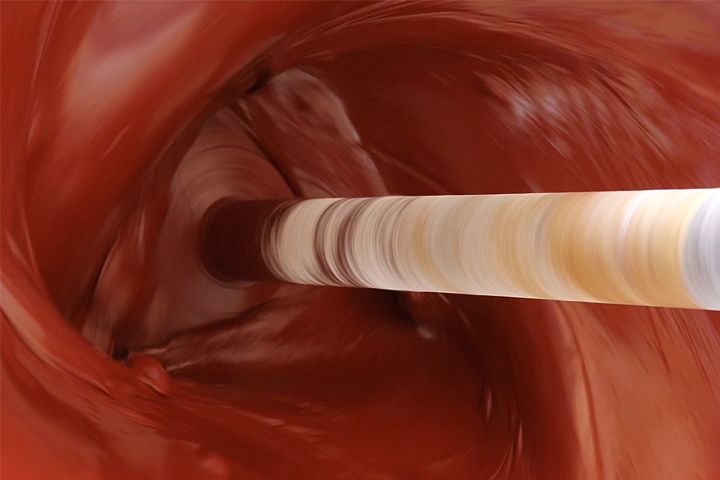

Moagem e Recirculação do Moinho de Esferas

A etapa de moagem e recirculação do moinho de esferas é onde a robustez fica evidente. Tintas pigmentadas são abrasivas e a contrapressão muda ao longo do ciclo, à medida que a viscosidade diminui.

As bombas pneumáticas equipadas com amortecedor de pulsação aguentam essa combinação sem transmitir vibração excessiva para o skid.

Na prática, o moinho recebe uma alimentação mais estável, tem um desgaste mais previsível do meio moedor e menos troca prematura de filtro cesto.

Filtração de Polimento

Após a moagem, a filtração de polimento exige um fluxo controlado para não danificar o cartucho ou a bolsa filtrante.

A bomba pneumática permite dosar a pressão diferencial, pelo ajuste do ar, e responde sem solavancos quando o operador faz pequenas correções.

Com um bypass simples realiza-se a troca do elemento por análise da pressão diferencial (ΔP limite) do elemento em vez de troca preventiva com base no tempo, com isso a linha passa a operar como maior repetibilidade, reduzindo custo de consumíveis.

Etapas Finais de Fabricação

Na fase de desbaste da pasta moída, conhecida como let-down, no acabamento e nas correções, o jogo é de movimentos curtos, “pinga-pinga”, start/stop e trocas de cor.

A resposta rápida das bombas pneumáticas e a limpeza simples encurtam o tempo de campanha. Usando engate do tipo “dry-break” e retorno dedicado para o tanque, o operador corrige a viscosidade, brilho ou cor sem montar uma operação de transferência complexa, além de não exponenciar riscos em área classificada.

Envase

Para o envase em latas, baldes, tambores ou IBC, a prioridade é a segurança e repetibilidade.

Em ambiente com vapores inflamáveis, a bomba pneumática atende à classificação da área e lida bem com os ciclos típicos da enchedora. Um pequeno amortecedor próximo ao bico e um mínimo de contrapressão (“back-pressure”) dão estabilidade à massa por ciclo, sem insistir em instrumentação cara para compensar pulsação.

Limpeza e Novo Setup

Entre lotes e campanhas, a limpeza/flush e a troca de cor são, muitas vezes, o gargalo de produtividade.

Aqui a bomba pneumática brilha por aceitar um flush agressivo (solvente ou água, conforme a família do produto) e por permitir a drenagem eficiente de linhas e bacias.

Em sistemas com manifold de limpeza e sequência padronizada, a troca de cor fica mais curta e previsível, reduzindo a perda de produto e o tempo perdido entre os processos, conferindo maior produtividade e lucro a empresa.

Com relação aos produtos fora de especificação (conhecidos como “off-spec”) e aos efluentes gerados, as bombas pneumáticas conseguem transferir fluidos que contenham sólidos, fases separadas e viscosidade variável, tornando-se uma opção confiável para lidar com imprevistos, desde esgotar uma bacia até transferir um lote que precisa de reprocesso.

Por fim, em serviços auxiliares de reatores de resina, as bombas pneumáticas são úteis para cargas de solvente, transferências para diluição e alguns movimentos periféricos em áreas classificadas.

O ponto de atenção aqui é respeitar limites térmicos dos elastômeros e manter boas práticas de processo, tais como a inertização com (blanketing) de N₂, o aterramento e o uso de materiais quimicamente compatíveis. Feito isso, a operação ganha a agilidade típica das bombas pneumáticas, sem renunciar à integridade do produto.

Conclusão

As bombas pneumáticas aceitam melhor as imperfeições do mundo real, desde uma linha de sucção longe do ideal, até a viscosidade que sobe durante a reação, o operador que precisa parar e retomar, transformando cada situação em um processo controlável.

Com alguns cuidados básicos, tais como ar seco e filtrado, aterramento, amortecedor de pulsação e escolha correta de materiais que entraram em contato os líquidos, entregam segurança, versatilidade e robustez com uma manutenção simples, rápida e previsível.

Se você procura bomba para tinta, bomba para verniz ou bomba para resina, conte com a Vallair para escolher a bomba pneumática ideal para sua planta industrial.

Precisa de Ajuda?

Os técnicos e engenheiros de pós-vendas da VALLAIR são qualificados para responder às solicitações de vistas explodidas para identificação das peças, manuais e informações sobre instalação e operação.

Não perca mais tempo com paralisações. Solicite um orçamento agora!